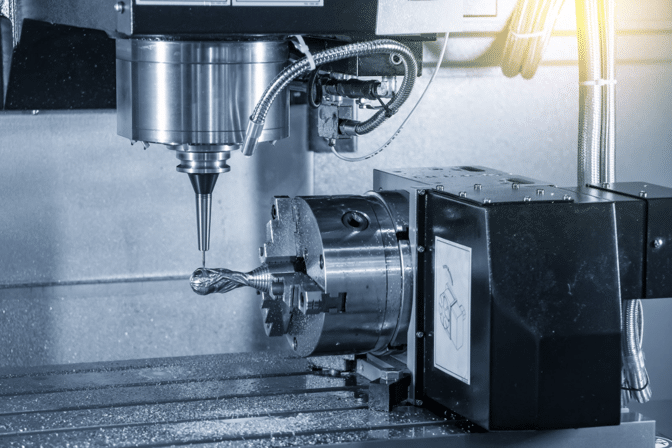

Las máquinas de corte por láser se presentan en varios tipos especializados, cada uno diseñado para ofrecer una velocidad, precisión y compatibilidad de materiales óptimas para diferentes necesidades industriales.

CO₂ Corte por láser

Las máquinas láser de CO₂ generan un haz infrarrojo focalizado (10,6 µm de longitud de onda) excitando una mezcla gaseosa de dióxido de carbono, nitrógeno y helio. Son ideales para cortar, grabar y marcar materiales no metálicos como madera, acrílico, cuero, plásticos y papel. En condiciones favorables, alcanzan velocidades de 20-30 m/min con una precisión en torno a ±0,1 mm. Las industrias utilizan láseres de CO₂ para señalización, modelos arquitectónicos, paneles decorativos y prototipos de envases.

- Lo mejor para: Grabado de alta calidad y aplicaciones no metálicas.

- Limitación clave: Rendimiento limitado con metales reflectantes.

Corte por láser de fibra

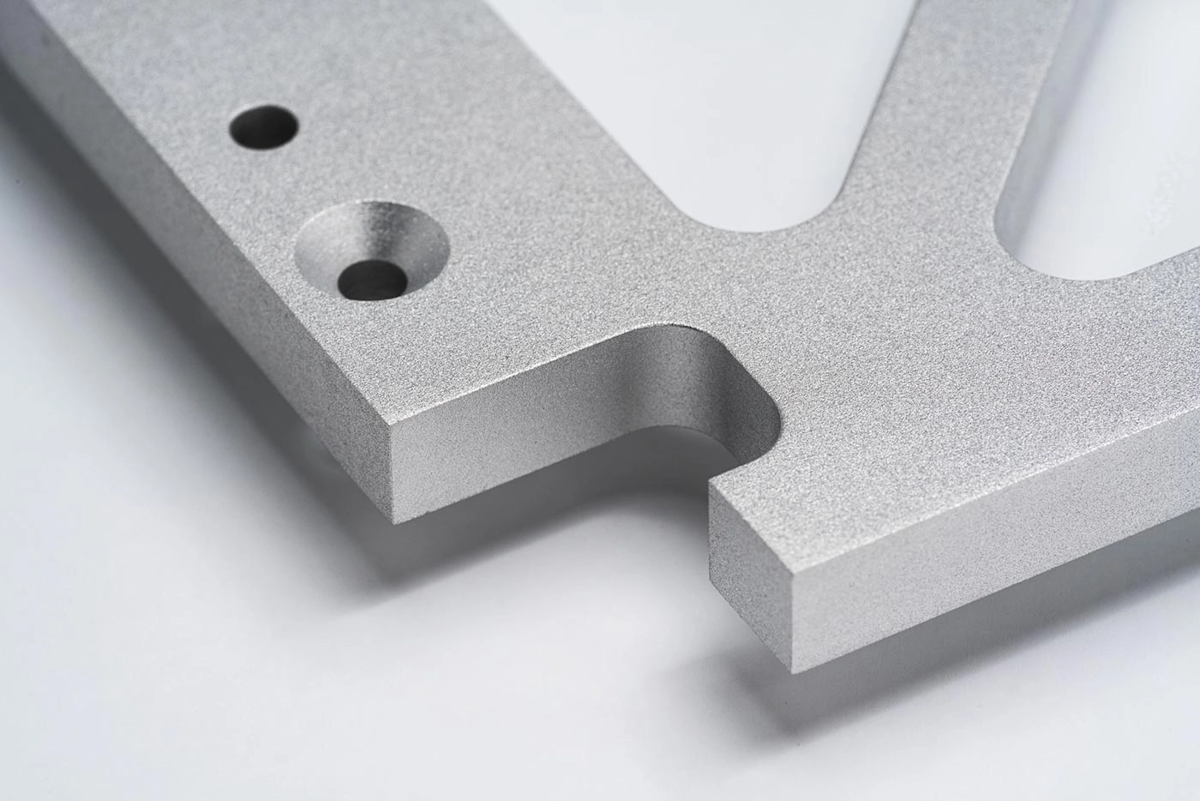

Los láseres de fibra utilizan fibras ópticas dopadas con tierras raras (normalmente iterbio) para producir una longitud de onda de 1,06 µm, que los metales absorben con eficacia. Son excelentes para cortar acero inoxidable, acero al carbono, aluminio, latón, cobre y titanio, hasta 30 mm de grosor con gran precisión. Con potencias de 12-20 kW, las velocidades de corte de metales finos pueden superar los 40 m/min. Se utilizan ampliamente en la fabricación de automóviles, la industria aeroespacial y la electrónica.

- Lo mejor para: Corte rápido y de alta precisión de metales hasta espesores industriales.

- No es ideal para: Plásticos, madera o acrílicos.

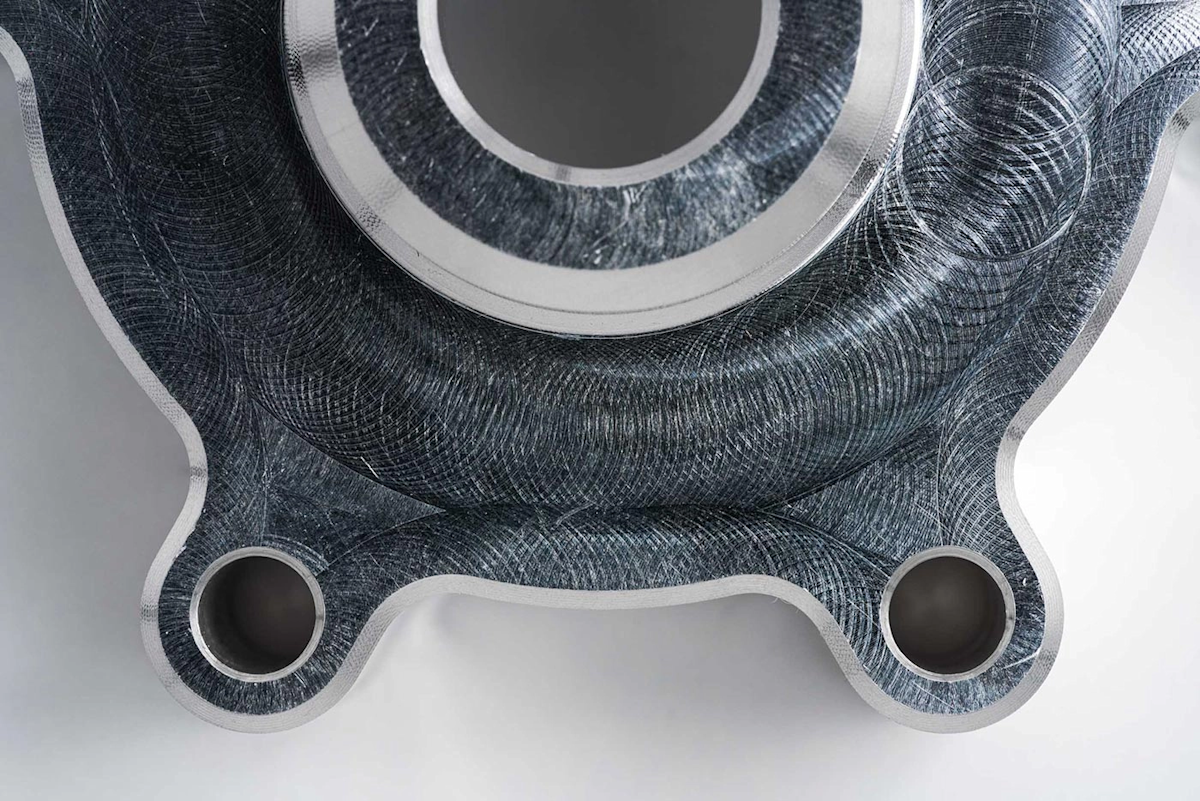

Corte por láser Nd:YAG

Los láseres Nd:YAG (granate de aluminio e itrio dopado con neodimio) funcionan a 1,064 µm y pueden funcionar en modo pulsado o continuo. Conocidos por su elevada potencia de pico, son idóneos para cortar metales más gruesos, taladrar y marcar materiales de alta reflectividad, como el oro y el cobre. Sus aplicaciones incluyen la fabricación de joyas, dispositivos médicos de precisión y micromecanizado.

- Lo mejor para: Metales preciosos y materiales especializados de alta reflectividad.

- Ventaja clave: Para aplicaciones en las que otros láseres tienen problemas de reflectividad.

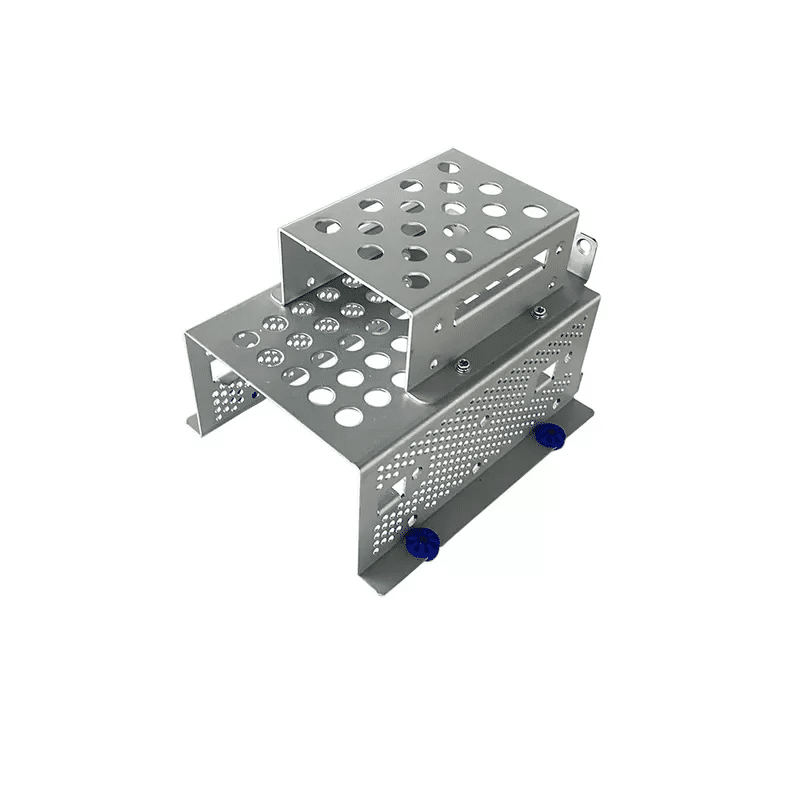

Sistemas láser híbridos

Los sistemas híbridos combinan los puntos fuertes de varias tecnologías láser, CO₂ y fibra, en una sola máquina flexible. Esto permite a los fabricantes alternar entre fuentes para el corte de metales a alta velocidad o el grabado fino en no metales. Al adaptar las propiedades del haz a cada material, los láseres híbridos son ideales para necesidades de fabricación variadas.

- Lo mejor para: Tiendas que manipulan tanto metales como no metales en un único flujo de trabajo.

- Beneficio clave: Elimina la necesidad de utilizar máquinas distintas para materiales diferentes.

¿Cuál es el impacto medioambiental del corte por láser?

El corte por láser suele considerarse una alternativa más limpia y precisa a los métodos de corte tradicionales, pero no por ello deja de tener un impacto medioambiental. Conocer su consumo energético, sus emisiones y sus prácticas sostenibles puede ayudar a los fabricantes a tomar decisiones más ecológicas.

Consumo de energía

Las máquinas de corte por láser, especialmente las de fibra de alta potencia y los sistemas de CO₂, pueden consumir de 3 a 12 kW por hora en función del material y el grosor. Los láseres de fibra son hasta 30% más eficientes energéticamente que los modelos de CO₂, pero un funcionamiento prolongado sigue repercutiendo en el uso total de energía. La gestión eficiente de la energía y las trayectorias de corte optimizadas ayudan a reducir esta huella.

Emisiones y calidad del aire

El corte de plásticos, materiales compuestos o metales recubiertos puede liberar humos y partículas. Sin una filtración adecuada, estas emisiones pueden dañar la calidad del aire interior y la salud de los trabajadores. La mayoría de las instalaciones modernas utilizan sistemas de extracción de humos y filtración HEPA para cumplir las normas medioambientales y de seguridad.

Reducción de residuos materiales

El corte por láser produce un ancho de corte estrecho, a menudo inferior a 0,5 mm, lo que permite anidar las piezas estrechamente y minimizar los desechos. Esto puede reducir el desperdicio de materia prima hasta en 90% en comparación con los métodos de corte tradicionales, lo que disminuye tanto los costes como el impacto medioambiental.

Avances ecológicos

Muchos fabricantes están recurriendo a las energías renovables, la optimización de procesos basada en IA y los sistemas de refrigeración de circuito cerrado para reducir su huella de carbono. La tecnología láser de fibra también se ve favorecida por su menor consumo energético y sus requisitos mínimos de consumibles, lo que la convierte en una opción más ecológica.