La producción de un molde de inyección implica varias fases ejecutadas con precisión que transforman un diseño digital en un molde de alto rendimiento. Cada fase desempeña un papel crucial para lograr durabilidad, precisión y eficiencia.

Diseño e ingeniería (fase CAD)

Los ingenieros crean un modelo CAD en 3D y realizan un análisis del flujo del molde para evitar defectos antes de que comience la producción. En esta fase se define la geometría de la pieza, los sistemas de refrigeración y el rendimiento general del molde.

Características principales:

- Simulación de flujo de molde para contracción, alabeo y tiempo de llenado.

- Determinación de ángulos de desmoldeo, grosor de pared y líneas de separación.

- Aprobación del diseño antes de iniciar el mecanizado.

Selección de materiales

La elección del material adecuado repercute en el coste, la vida útil y el número de ciclos del molde. La producción de grandes volúmenes requiere acero endurecido, mientras que los prototipos pueden utilizar aluminio.

Características principales:

- Acero P20: Buen equilibrio entre coste y durabilidad.

- Acero H13: Alta dureza para más de 1M de ciclos.

- Aluminio: Ligera, buena para carreras de poco volumen.

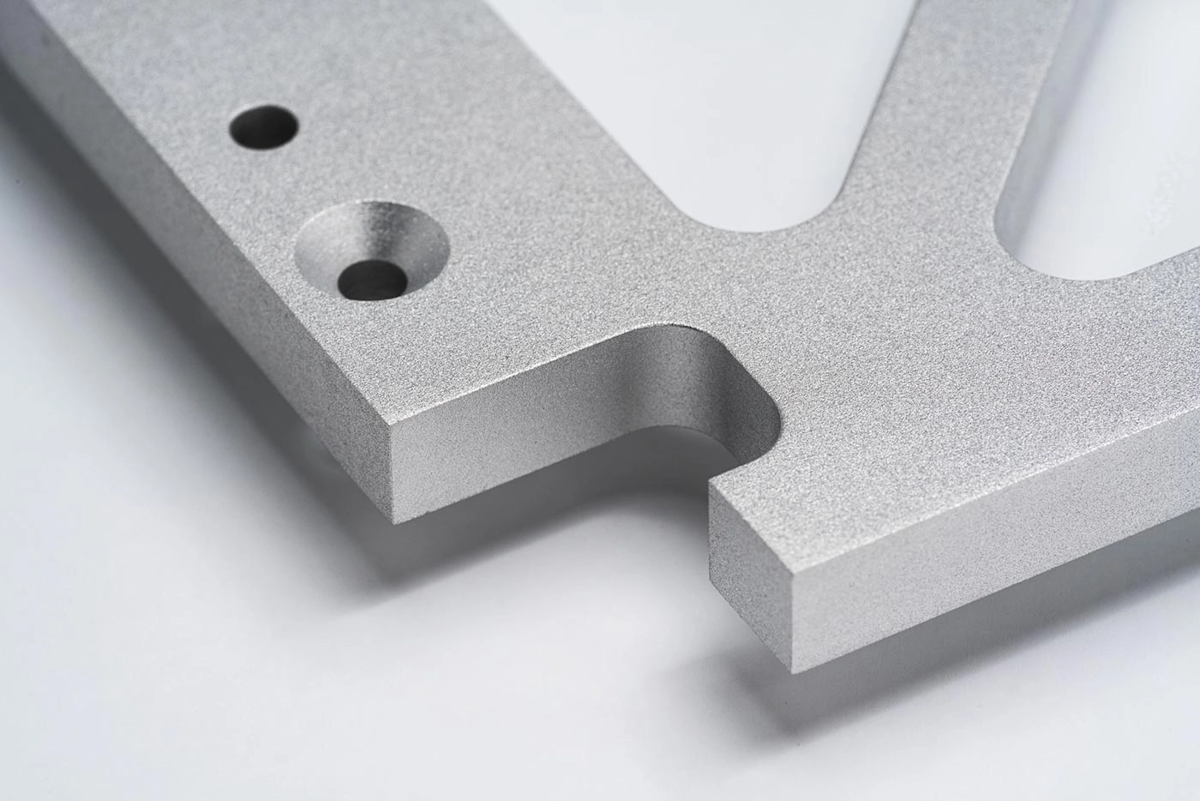

Mecanizado CNC y electroerosión

El fresado CNC da forma al núcleo y la cavidad con gran precisión, mientras que la electroerosión crea detalles intrincados. En esta etapa se consiguen tolerancias tan finas como ±0,005 mm.

Características principales:

- Fresado CNC multieje para diseños complejos.

- EDM para esquinas afiladas y cavidades profundas.

- Múltiples configuraciones para una geometría completa.

Tratamiento térmico

El tratamiento térmico endurece el molde para mejorar la resistencia al desgaste. Garantiza que el molde resista altas presiones durante largos periodos de producción.

Características principales:

- Rango de dureza: 48-52 HRC para moldes de acero.

- Alivio de tensiones para evitar el alabeo.

- Aumenta la vida útil del molde en varios cientos de miles de ciclos.

Pulido y acabado de superficies

La superficie del molde se pule o texturiza en función de las necesidades del producto. Afecta al aspecto de la pieza, la expulsión y la prevención de defectos.

Características principales:

- Pulido de alto brillo para una claridad óptica.

- Texturizado para mayor agarre y estética.

- Reduce las marcas de flujo y los arañazos.

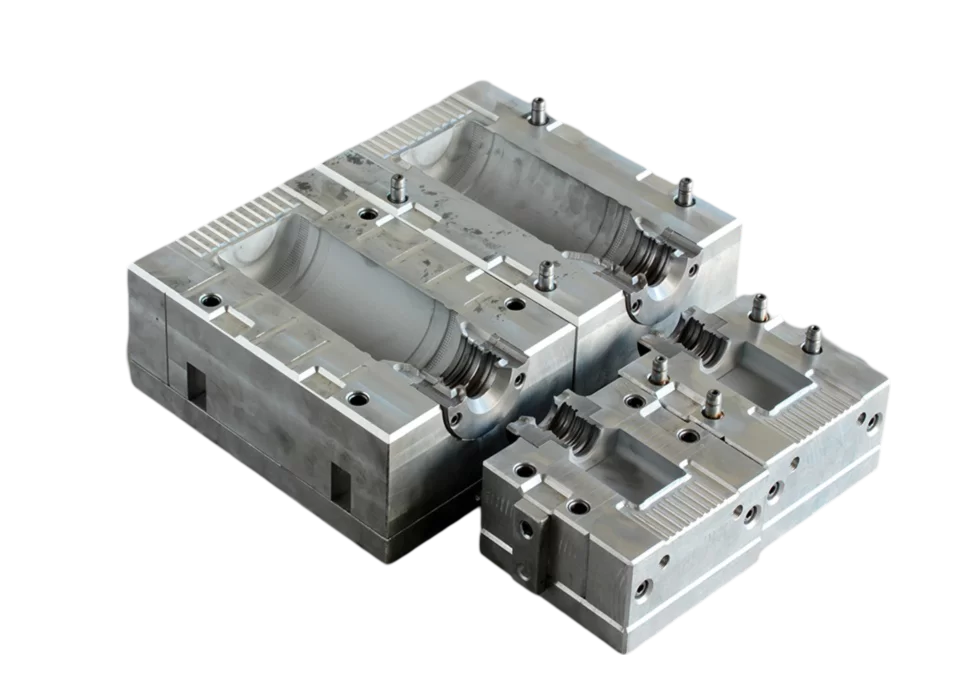

Montaje

Todos los componentes del molde se encajan con una alineación a nivel de micras. Un montaje correcto garantiza un funcionamiento sin problemas y piezas sin defectos.

Características principales:

- Instalación del núcleo, la cavidad, los pasadores eyectores y los carriles guía.

- Alineación de las mitades para un acoplamiento de precisión.

- Integración de sistemas de refrigeración y ventilación.

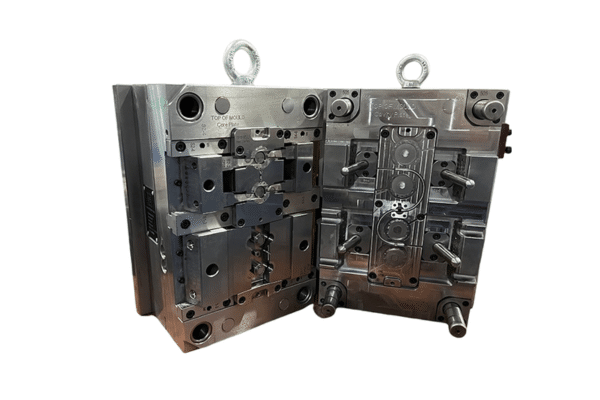

Pruebas (T0, T1, T2)

Las pruebas iniciales detectan y corrigen los problemas de moldeo antes de la producción completa. Se realizan ajustes hasta conseguir la precisión final de la pieza.

Características principales:

- T0: Primera ejecución de la muestra para la inspección de defectos.

- Mediciones en MMC para comprobaciones dimensionales.

- Ajuste de la refrigeración, la presión o las dimensiones de la cavidad.

Garantía de calidad y entrega

El molde terminado se somete a una inspección y documentación exhaustivas. A continuación, se envía con directrices de mantenimiento para prolongar su vida útil.

Características principales:

- Pruebas funcionales de refrigeración y expulsión.

- Informes finales de inspección dimensional.

- Programa de mantenimiento para un rendimiento a largo plazo.

¿Cuántos tipos de herramientas para moldes de inyección existen?

Las herramientas de moldeo por inyección están disponibles en varios diseños, cada uno de ellos adaptado a diferentes volúmenes de producción, complejidades de las piezas y consideraciones de coste.

He aquí los cinco tipos principales de moldes utilizados en la fabricación moderna.

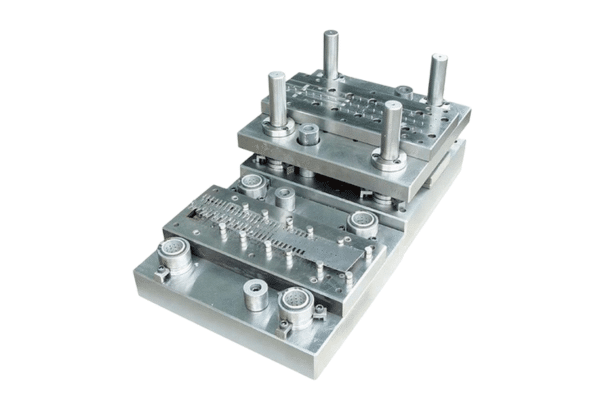

Moldes de una cavidad

Un molde de cavidad única produce una pieza por ciclo de moldeo, por lo que es ideal para la producción de bajo volumen o piezas especializadas. Este diseño ofrece menores costes de utillaje, un mantenimiento más sencillo y plazos de diseño a producción más rápidos, pero es menos eficiente para la fabricación a gran escala.

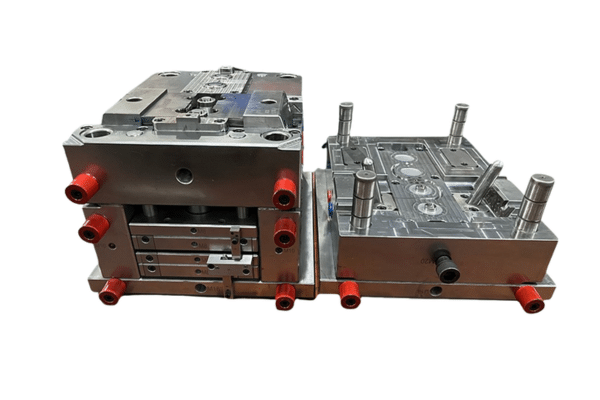

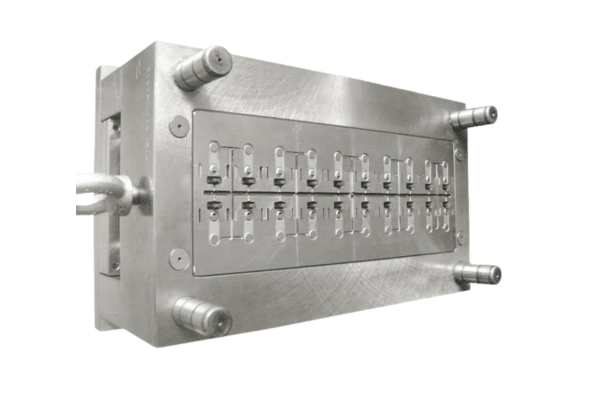

Moldes multicavidad

Los moldes multicavidad contienen dos o más cavidades y producen varias piezas idénticas en un solo ciclo. Son perfectos para la producción de grandes volúmenes, ya que reducen significativamente los tiempos de ciclo y los costes por unidad, aunque requieren una mayor inversión inicial y un diseño de molde más complejo.

Moldes familiares

Los moldes familiares tienen diferentes cavidades dentro del mismo molde, lo que permite la producción simultánea de piezas de múltiples formas o tamaños. Son rentables para ensamblajes con múltiples componentes, pero requieren un cuidadoso equilibrio en la refrigeración y el flujo de material para garantizar una calidad constante de la pieza.

Moldes de canal caliente frente a moldes de canal frío

Los moldes de canal caliente utilizan canales calentados para introducir el material fundido directamente en las cavidades, lo que reduce los residuos y el tiempo de ciclo. Los moldes de canal frío, por su parte, utilizan canales sin calentar, que son más sencillos y menos costosos, pero producen más residuos de material y requieren recortes adicionales.

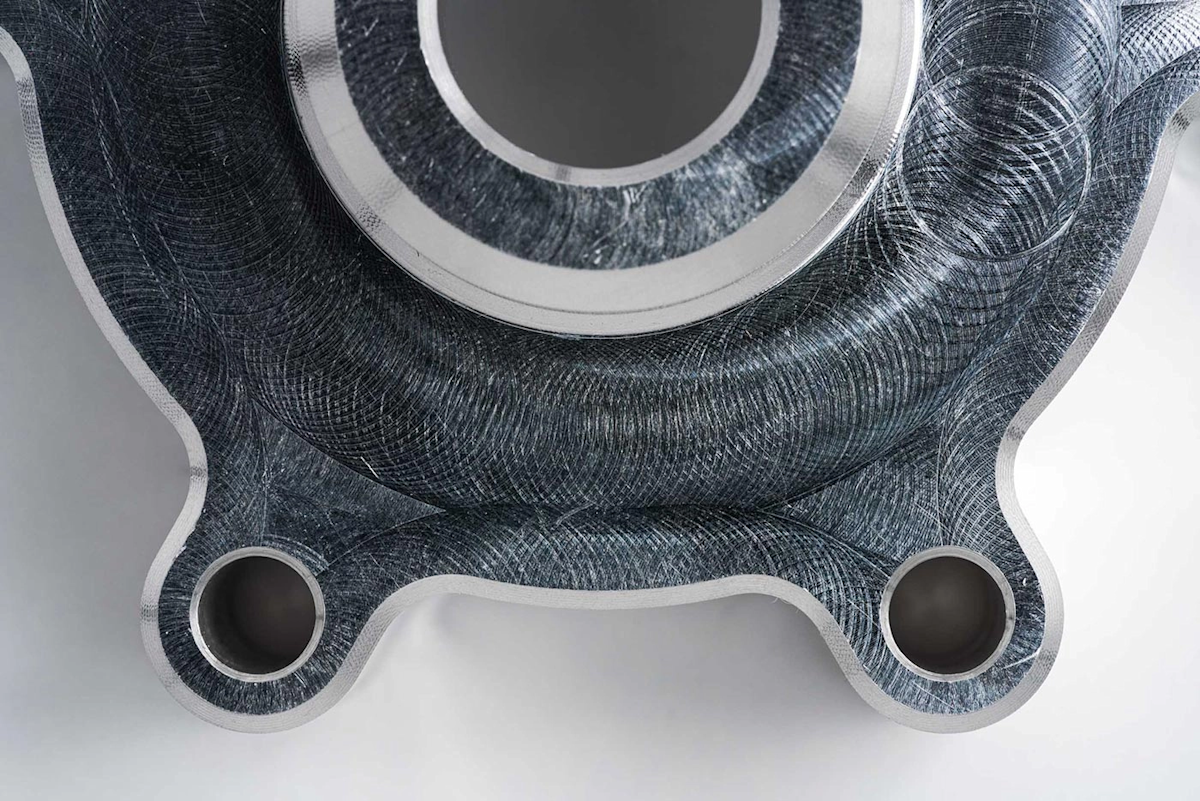

Moldes de sobremoldeo e inserción

Los moldes de sobremoldeo permiten moldear un material sobre otro, lo que posibilita agarres suaves al tacto o diseños multimaterial. Los moldes de inserción consisten en colocar una pieza preformada (como un inserto metálico) en el molde antes de la inyección, lo que resulta ideal para fabricar componentes con hardware integrado.