يتضمن القولبة بالحقن مجموعة من الطرق المتخصصة، كل منها مصمم ليناسب المواد والأشكال الهندسية وأهداف الإنتاج المختلفة، مما يجعل من الممكن تصنيع أي شيء بدءًا من المكونات متناهية الصغر إلى الأجزاء الكبيرة والمعقدة بدقة وكفاءة.

قولبة حقن البلاستيك

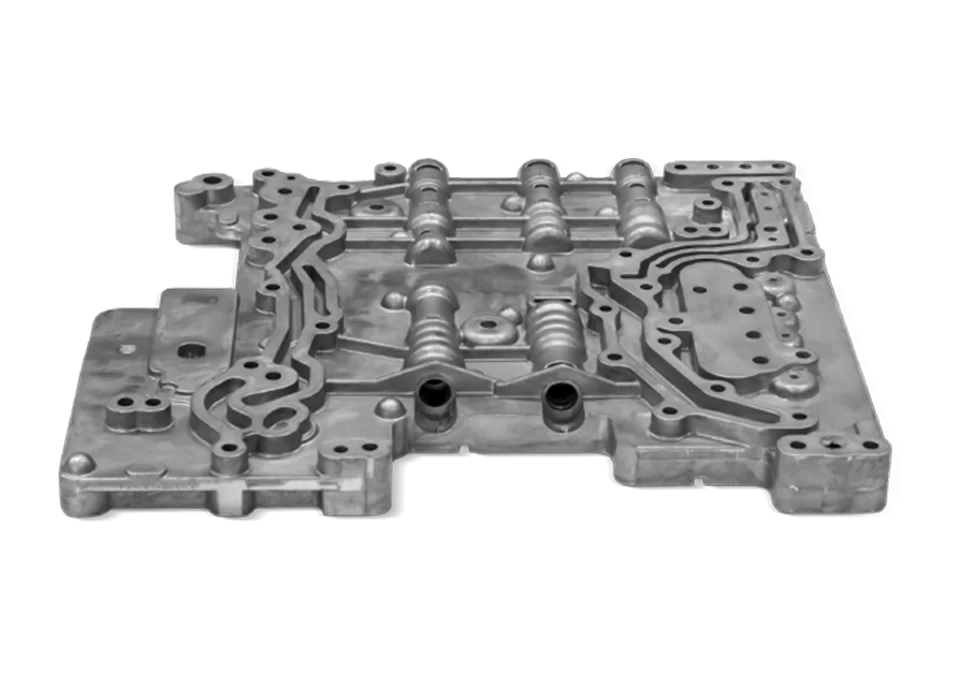

هذه هي العملية الأكثر شيوعًا، حيث يتم حقن البلاستيك المنصهر في قالب معدني لتشكيل أجزاء عالية الدقة. وهي مثالية لإنتاج قطع متماثلة بكميات كبيرة وبسرعة وفعالية من حيث التكلفة.

الميزة: ممتاز للإنتاج بكميات كبيرة بجودة ثابتة.

التقييد: ارتفاع تكاليف الأدوات المقدمة يجعلها أقل اقتصادية بالنسبة لعمليات التشغيل الصغيرة.

التشكيل الزائد

يجمع القوالب المتراكبة بين مادتين أو أكثر في جزء واحد عن طريق قولبة مادة ثانوية فوق مكون أساسي. وغالباً ما تُستخدم للمقابض المريحة، أو الأسطح ناعمة الملمس، أو وظائف الإغلاق.

الميزة: يعزز وظائف المنتج وجمالياته دون الحاجة إلى تجميع إضافي.

التقييد: يتطلب تصميم قوالب معقدة وفحوصات دقيقة لتوافق المواد.

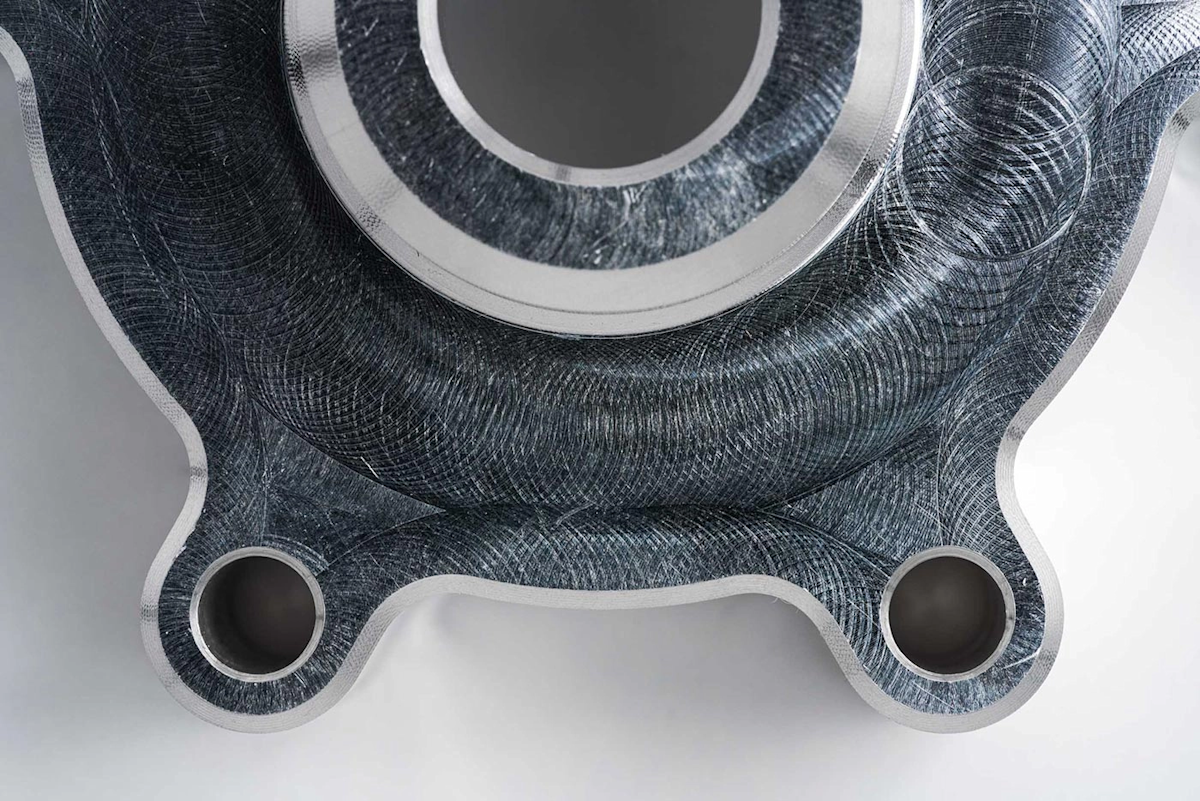

إدراج القوالب

في هذه العملية، يتم وضع إدخالات مسبقة الصنع (مثل الأجزاء المعدنية) في القالب، ويتم تشكيل البلاستيك حولها. شائعة في تطبيقات الإلكترونيات والسيارات.

الميزة: ترابط قوي بين المكونات وتقليل خطوات التجميع.

التقييد: يمكن أن يؤدي وضع الإدخالات يدويًا إلى إبطاء الإنتاج إذا لم يتم استخدام الأتمتة.

صب القوالب بالحقن بمساعدة الغاز

يتم حقن الغاز في البلاستيك المنصهر داخل القالب لإنشاء مقاطع مجوفة، مما يقلل من الوزن واستخدام المواد. غالبًا ما تستخدم للأجزاء الكبيرة ذات الجدران السميكة.

الميزة: تنتج مكونات خفيفة الوزن لكنها قوية مع الحد الأدنى من الالتواء.

التقييد: ارتفاع المعدات وتعقيد العملية مقارنةً بالصب القياسي.

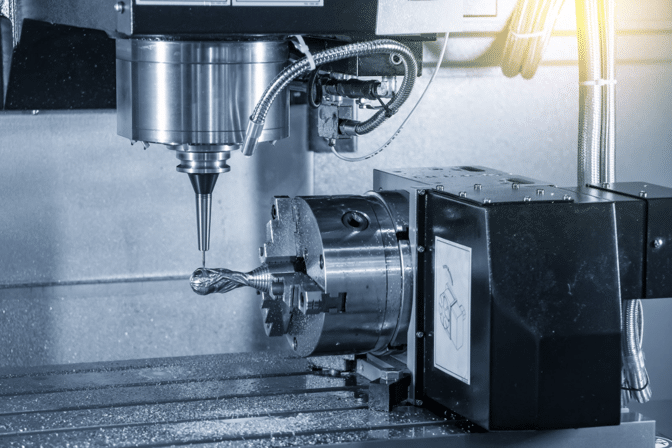

القولبة بالحقن الدقيق

تصنع هذه الطريقة مكونات صغيرة ودقيقة للغاية، وغالبًا ما يكون وزنها أقل من 1 جرام. تستخدم على نطاق واسع في الأجهزة الطبية والإلكترونيات والميكانيكا الدقيقة.

الميزة: دقة لا مثيل لها للتصميمات الصغيرة والمعقدة.

التقييد: هناك حاجة إلى آلات وخبرات متخصصة، مما يزيد من التكاليف.

ما هي التحديات الموجودة في عملية القولبة بالحقن وكيف تحلها TUOWEI؟

يمكن أن يمثل القولبة بالحقن عقبات مثل العيوب وعدم اتساق المواد وتباين الأبعاد، ويتم التغلب على هذه التحديات من خلال الهندسة المتقدمة والتصميم الدقيق للقالب ومراقبة الجودة الصارمة، مما يضمن نتائج خالية من العيوب من أول طلقة إلى مليون طلقة.

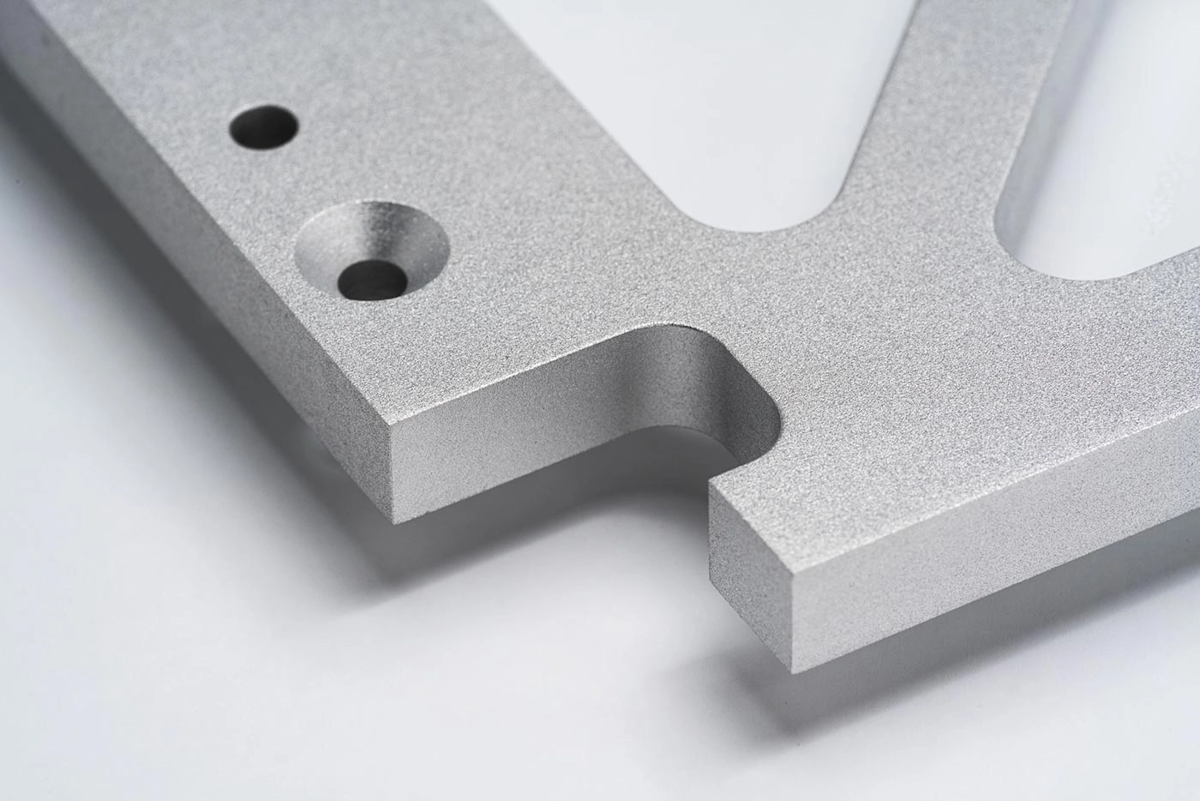

التزييف وعدم دقة الأبعاد

التحدي: يحدث الالتواء عندما تبرد أجزاء مختلفة من الجزء المقولب بمعدلات مختلفة، مما يتسبب في الانحناء أو الالتواء. يمكن أن يؤثر ذلك على ملاءمة الجزء ووظيفته، خاصةً في الصناعات عالية الدقة مثل صناعة السيارات أو الصناعات الطبية.

حل TUOWEI: نحن نستخدم أنظمة متطورة للتحكم في درجة حرارة القالب وتصميمات قنوات تبريد موحدة لضمان تبريد متساوٍ، إلى جانب استراتيجيات اختيار المواد لتقليل معدلات الانكماش.

علامات البالوعة والعيوب السطحية

التحدي: تحدث الانخفاضات الصغيرة على السطح عندما تبرد الأجزاء السميكة بشكل غير متساوٍ، مما يؤدي إلى عيوب تجميلية وهيكلية.

حل TUOWEI: يقوم مهندسونا بتحسين هندسة القِطع في مرحلة التصميم، وضبط ملامح ضغط التعبئة، واستخدام برامج المحاكاة للتنبؤ بمخاطر علامات الغرق والتخلص منها قبل الإنتاج.

تشكيل الوميض على خطوط فراق القالب

التحدي: يشير الوميض إلى تسرب المواد الزائدة عند خطوط فواصل القوالب، مما يتطلب معالجة لاحقة ويزيد من تكاليف الإنتاج.

حل TUOWEI: نحتفظ بأدوات دقيقة مع تفاوتات تفاوتات ضيقة تصل إلى ± 0.005 مم، ونجري صيانة منتظمة للقوالب، ونستخدم معايرة قوة التثبيت لمنع تسرب المواد.

اللقطات القصيرة والتعبئة غير الكاملة

التحدي: تحدث الطلقات القصيرة عندما لا تملأ المادة المنصهرة تجويف القالب بالكامل، مما يؤدي إلى فقدان أجزاء أو نقاط ضعف في الجزء النهائي.

حل TUOWEI: نقوم بتحسين ضغط الحقن، وتصميم البوابة، ودرجة حرارة الذوبان، بالإضافة إلى أنظمة المراقبة في الوقت الحقيقي لضمان ملء القالب بالكامل في كل دورة.

تدهور المواد وعدم اتساق الألوان

التحدي: يمكن أن يؤدي التسخين الزائد، أو وقت المكوث المفرط، أو سوء الخلط إلى تدهور المواد، مما يتسبب في هشاشتها أو تغير لونها أو انخفاض أدائها.

حل TUOWEI: تتحكم أنظمتنا الآلية لمناولة المواد وتجفيفها في الرطوبة ودرجة الحرارة بدقة، بينما يضمن مزج الألوان الرئيسية لدينا جماليات متسقة عبر عمليات الإنتاج الكبيرة.